Milyen speciális anyagot fognak használni az olaj- és gázipari CNC megmunkált alkatrészekhez?

Az olaj- és gáziparban használt CNC-megmunkált alkatrészek speciális anyagokat igényelnek, amelyek ellenállnak a nagy nyomásnak, a magas hőmérsékletnek és a korrozív környezetnek. Íme néhány az olaj- és gázipari CNC-megmunkált alkatrészekben gyakran használt speciális anyagok közül, anyagkódjaikkal együtt:

Az olaj- és gázipari CNC-megmunkált alkatrészek anyagának kiválasztásakor fontos figyelembe venni az alkalmazás konkrét követelményeit, például a nyomást, a hőmérsékletet és a korrózióállóságot. Az anyagot gondosan kell kiválasztani annak érdekében, hogy az alkatrész ellenálljon a várható terheléseknek és környezeti feltételeknek, és megbízható teljesítményt nyújtson a tervezett élettartam alatt.

| Olaj Normál Anyag | Olaj anyagkódja |

| Nikkelötvözet | 925 ÉVES, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Rozsdamentes acél | 9CR, 13CR, SUPER 13CR, 410SSTANN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Nem mágneses rozsdamentes acél | 15-15LC, P530, Datalloy 2 |

| Ötvözött acél | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Rézötvözet | AMPC 45, SZÍVÓS, RÉZ C36000, RÉZ C26000, BeCu C17200, C17300 |

| Titánötvözet | CP TITÁN GR.4,Ti-6AI-4V, |

| Kobalt alapú ötvözetek | STELLITE 6, MP35N |

Milyen speciális anyagot fognak használni az olaj- és gázipari CNC megmunkált alkatrészekhez?

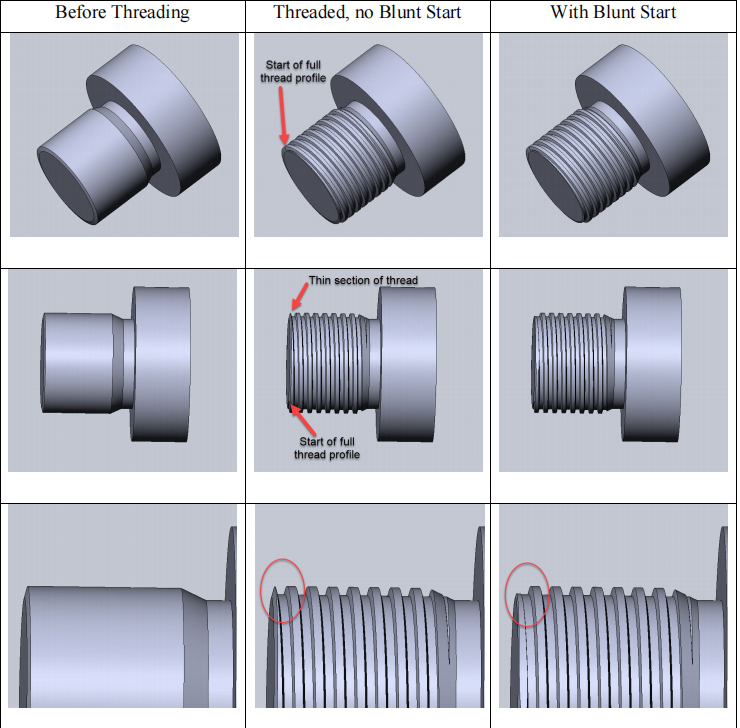

Az olaj- és gázipari CNC-megmunkált alkatrészekhez használt speciális meneteket az alkalmazás speciális igényeihez kell tervezni, például a nagy nyomáshoz, a magas hőmérséklethez és a zord környezeti feltételekhez. Az olaj- és gáziparban leggyakrabban használt menetek a következők:

Válasz újragenerálása

Olaj- és gázipari CNC-megmunkált alkatrészek menetének kiválasztásakor fontos figyelembe venni az adott alkalmazási követelményeket, és olyan menetet választani, amely ellenáll a várható terheléseknek és környezeti feltételeknek. Fontos az is, hogy a menetet a megfelelő szabványok és specifikációk szerint gyártsák, hogy biztosítsák a kompatibilitást a rendszer többi alkatrészével.

Itt egy külön téma referenciaként:

| Olajmenet típusa | Olaj speciális felületkezelés |

| UNRC szál | Vákuum elektronsugaras hegesztés |

| UNRF menet | Lángszórt (HOVF) nikkel-volfrám-karbid |

| TC szál | Rézbevonat |

| API-szál | HVAF (nagy sebességű levegő üzemanyag) |

| Spiralock szál | HVOF (nagy sebességű oxigén-üzemanyag) |

| Négyzet alakú szál |

|

| Támfal menet |

|

| Speciális támfal menet |

|

| OTIS SLB menet |

|

| NPT-menet |

|

| Rp(PS) menet |

|

| RC(PT) menet |

Milyen speciális felületkezelést fognak alkalmazni az olaj- és gázipari CNC-megmunkált alkatrészeken?

A CNC-megmunkált alkatrészek felületkezelése fontos szempont a funkcionalitásuk, tartósságuk és hosszú élettartamuk biztosításában az olaj- és gázipar zord körülményei között. Az iparágban többféle felületkezelést alkalmaznak, többek között:

Fontos a megfelelő felületkezelés kiválasztása az olaj- és gáziparban használt CNC-megmunkált alkatrészek konkrét alkalmazási és működési körülményei alapján. Ez biztosítja, hogy az alkatrészek ellenálljanak a zord körülményeknek, és hatékonyan és eredményesen lássák el rendeltetésüket.

HVAF (nagy sebességű levegő üzemanyag) és HVOF (nagy sebességű oxigén üzemanyag)

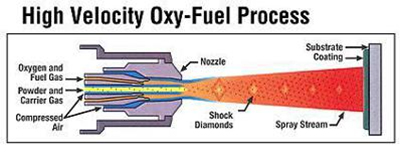

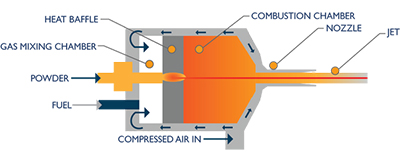

A HVAF (nagy sebességű levegős üzemanyag) és a HVOF (nagy sebességű oxigénes üzemanyag) két fejlett felületbevonási technológia, amelyeket gyakran használnak az olaj- és gáziparban. Ezek a technikák magukban foglalják a por állagú anyag felmelegítését és nagy sebességre való felgyorsítását, mielőtt a megmunkált alkatrész felületére raknák. A porrészecskék nagy sebessége sűrű és szorosan tapadó bevonatot eredményez, amely kiváló kopásállóságot, eróziót és korróziót biztosít.

HVOF

HVAF

A HVAF és HVOF bevonatok javíthatják a CNC megmunkált alkatrészek teljesítményét és élettartamát az olaj- és gáziparban. A HVAF és HVOF bevonatok néhány előnye:

1.Korrózióállóság: A HVAF és HVOF bevonatok kiváló korrózióállóságot biztosítanak az olaj- és gázipar zord környezetében használt megmunkált alkatrészeknek. Ezek a bevonatok megvédik az alkatrészek felületét a korrozív vegyszerektől, a magas hőmérséklettől és a nagy nyomástól.

2.Kopásállóság: A HVAF és HVOF bevonatok kiváló kopásállóságot biztosítanak az olaj- és gáziparban használt megmunkált alkatrészeknek. Ezek a bevonatok megvédik az alkatrészek felületét a kopástól, ütésektől és eróziótól.

3.Jobb kenőképesség: A HVAF és HVOF bevonatok javíthatják az olaj- és gáziparban használt megmunkált alkatrészek kenőképességét. Ezek a bevonatok csökkenthetik a mozgó alkatrészek közötti súrlódást, ami jobb hatékonysághoz és csökkentett kopáshoz vezethet.

4.Hőállóság: A HVAF és HVOF bevonatok kiváló hőállóságot biztosítanak az olaj- és gáziparban használt megmunkált alkatrészeknek. Ezek a bevonatok megvédik az alkatrészeket a hősokktól és a hőciklusoktól, amelyek repedésekhez és meghibásodáshoz vezethetnek.

5.Összefoglalva, a HVAF és HVOF bevonatok fejlett felületbevonati technológiák, amelyek kiváló védelmet nyújtanak az olaj- és gáziparban használt CNC megmunkált alkatrészeknek. Ezek a bevonatok javíthatják az alkatrészek teljesítményét, tartósságát és élettartamát, ami jobb hatékonysághoz és alacsonyabb karbantartási költségekhez vezet.